Topplastmerkingssystemet

Anbefaling til industri og handel

Systemet gir sikkerhet for at det blir et minimum av produktskader og det å muliggjøre en automatisert og effektiv lassplanlegging i hele bransjen.

Det henstilles til industrien å jobbe sammen med sine leverandører med mål om at størst mulig godsmengde tilfredsstiller anbefalingen og at alle varer blir merket med tillatt topplast.

Del A

Kostnadseffektiv varetransport forutsetter bl.a. optimal utnyttelse av kapasitetsfaktorene vekt og volum. Forholdet mellom varenes snittvekt og volum er i hovedsak slik at biler skal kunne utnyttes fullt ut. Virkeligheten er imidlertid at grunnet forskjellige høyder på pallene ikke er mulig å laste biler og f.eks. containere på en slik måte at volumet utnyttes. Dette innebærer betydelige og unødige ekstrakostnader i forsyningskjeden.

Utvikling av et felles system for å bestemme den belastning en pall tåler basert på at emballasjeforbruket skal være optimalt, vil innebære at hele bransjen kan oppnå bedre transportutnyttelse og derved en vesentlig kostnadsreduksjon, også i et nasjonaløkonomisk perspektiv, og bidra til positive konsekvenser for miljøet.

Forutsetninger

Systemet er basert på følgende forutsetninger:

- Sekundæremballasjen skal beskytte primæremballasjen og produktet under lagring, håndtering og transport frem til produktet gjøres tilgjengelig for forbruker i butikken

- Emballasjen må tåle den dynamiske belastning ved at to paller med produkter står på hverandre under reelle transportforhold.

- Industrien er ansvarlig for å utvikle riktig emballasje for sine produkter gjennom bevisst satsning på total økonomisk optimalisering. Sikkerhetsfaktor fastsettes av vareprodusent

Merking

Ved bruk av topplastmerkingssystemet modifiseres STANDs anbefaling om at en pall skal tåle egen vekt ved at pallene merkes med en tilleggsopplysning om maksimal topplast.

Med tillatt topplast skal forstås vekten på den pall som kan settes oppå en angitt pall uten at emballasjen eller produktene i emballasjen på den underliggende pallen påføres skade under normal håndtering og transport.

Merk at det er en spesifikk vekt som skal oppgis og ikke en vektklasse. Bruk av enkeltvekter gir størst fleksibilitet og derved mulighet for å optimalisere utnyttelse av transportapparatets lasteevne.

Tillatt topplast skal vises på følgende måte:

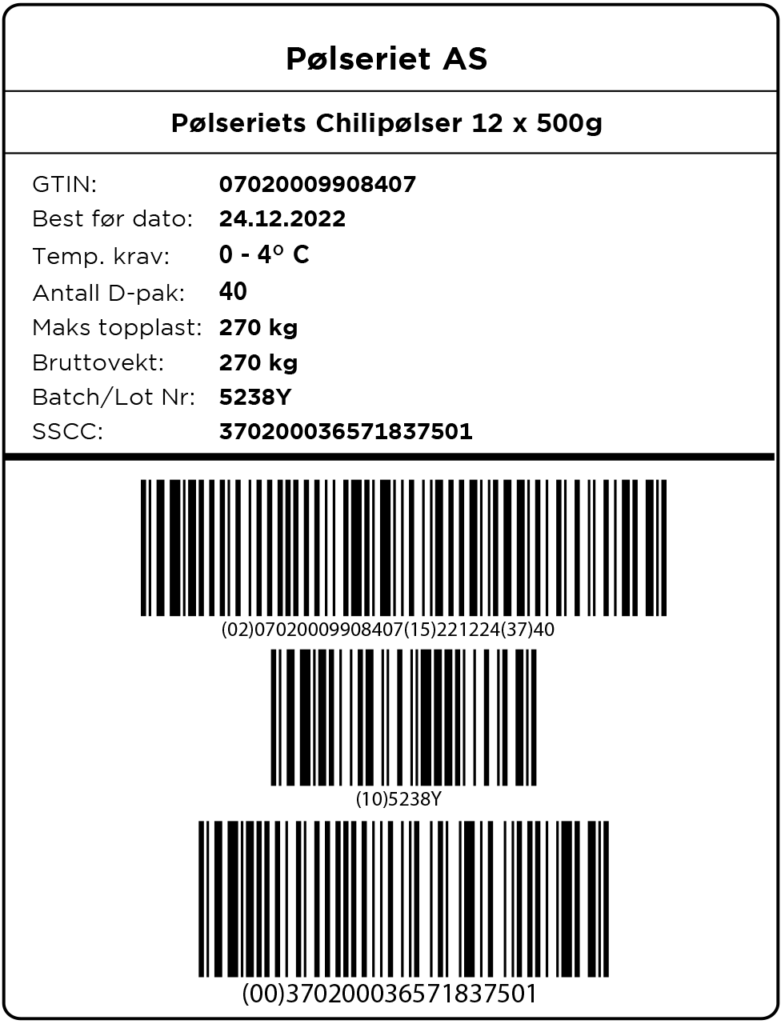

- Som del av standard palletikett (GS1 pall- eller produktetikett med eget felt)

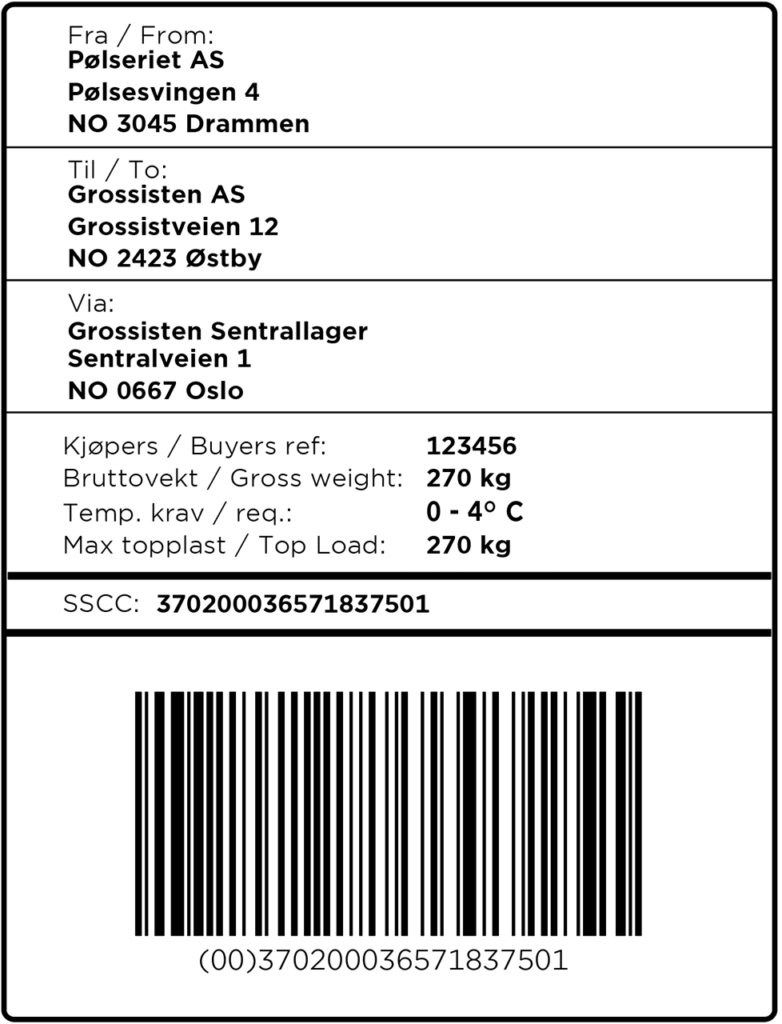

- På transportetikett (GS1 transportetikett med eget felt)

- På egen etikett (Unntaksvis når det ikke er praktisk mulig med a) eller b).

Transportetikett med topplastinformasjon:

Palletikett med topplastinformasjon:

DEL B

Emballasjedesign

Det anbefales at det tas utgangspunkt i hvordan en ferdig transportenhet/pall skal se ut, og så basere design og utvikling av D-pak og F-pak på dette. Det forutsettes et nært samarbeide med «Space» om utformingens egnethet i butikkhyllen.

Styrkeberegning

Det forutsettes at det normalt utføres styrkeberegning for D-pak sin evne til å motstå trykkbelastning, se DEL C.

Praktisk testing kan være eneste mulighet for å bestemme emballasjens evne til å tåle trykkbelastning.

Kompresjonstest

For all emballasje unntatt en enkel kasse av bølgepapp hvor beregning kan være tilstrekkelig, forutsettes det at det foretas kompresjonstest av D-pak samt D-pak fylt med F-pak uansett om F-pak skal gi en del av bærestyrken eller ikke.

Norske pappleverandører, har utarbeidet egne beregnings- og testprosedyrer for bølgepapp.

For annen emballasje benyttes produsentenes normer, eventuelt et uavhengig testinstitutt, se DEL C.

Sikkerhetsfaktor

For å komme frem til maksimalt tillatt topplast for en emballasjeenhet og for en pall med enheter, må det tas hensyn til alle forhold som har med design, materiale og bruksområde å gjøre.

Dette skjer i praksis ved at beregnede verdier reduseres med en prosentvis reduksjon for forskjellige forhold som svekker emballasjen.

I tillegg brukes en sikkerhetsfaktor avhengig av transportforhold som skal kompensere for eventuelle uforutsette påvirkninger som emballasjen og pallen kan bli utsatt for på sin vei.

Se DEL C for mer utførlig informasjon.

Transporttest

Det anbefales at systemet i den enkelte bedrift inneholder krav til transporttest som standard.

I alle tilfeller hvor det er snakk om en ny eller normavvikende emballasje og også for alle tilfeller hvor konsekvensene av brekkasje kan være spesielt store, utføres en transporttest for å sikre at produktet oppfører seg som forutsatt, også under ugunstige forhold.

En transporttest må derfor utføres over en strekning som vil medføre at emballasjen blir utsatt for minst de påvirkninger som vanlig transport kan gi.

Dette er industriens/produsentens ansvar.

Kostnad

- Oppgradering av innsatsen rundt emballasjeutvikling

- IT system for lassplanlegging med effektiv bruk av topplastinformasjon

- Oppgradering av merkeutstyr

Besparelse

- Reduserte transportkostnader

- Redusert brekkasje

- Redusert returtransport

- Færre feil og korreksjoner under utvikling av emballasje

- Riktigere plassering av varene på lager

DEL C

Styrkeberegning (eksempel)

Sikkerhetsfaktor

Det er flere forhold som påvirker valg av sikkerhetsfaktor for transport. Disse kan deles i følgende hovedgrupper;

- selve emballasjen

- hvordan emballasjen er stablet på pallen (pallmønster)

- emballasjens plassering på pallen (overheng/underheng)

- miljøpåvirkningene fra temperatur

Riktig sikkerhetsfaktor er vareprodusentens ansvar.

Sikkerhetsfaktoren skal ta høyde for forhold som ikke kan forutsettes/forutses og derved legge inn i beregningene på en enkel måte.

Det må derfor ved bruk av sikkerhetsfaktor vurderes om det aktuelle kravet ligger innenfor normal transport og håndtering eller ikke. Fastsettelse av sikkerhetsfaktor er et forhold mellom emballasjeprodusent og vareprodusent, men det er vareprodusent som er ansvarlig for at det ikke oppstår brekkasje under transport til forbruker.

Eksempel på sikkerhetsfaktor

Faktoren kan være satt til SF = 3,5. Det betyr at dersom emballasjen er spesifisert til å tåle en trykkbelastning på 350kg, vil den godkjennes og merkes for belastning på 100kg under den type dynamiske forhold som inntreffer under normal transport og håndtering i Norge.

Emballasjen

Utgangspunktet for emballasjens styrke er valg av materiale og konstruksjon.

Et svakt materiale kan utformes slik at det gir en konstruksjon med stor styrke og et sterkt materiale kan svekkes gjennom valg til galt formål (inkompatible materialer), feil bearbeiding (stress, brudd eller knekkanvisninger), dårlig kunnskap etc.

Dette gjelder perforering, rivetape, trykk som presser sammen bølgen («fluten») i bølgepapp, påsetting av etiketter etc.

I tillegg vil spesielt fuktighet svekke emballasjen og derved styrken vesentlig.

Reduksjon av styrke pga. disse forholdene vil normalt være del av det arbeidet som emballasjeleverandøren utfører som del av utviklingsarbeidet.

Pallmønster

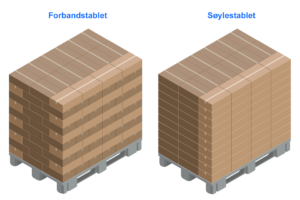

Det finnes i prinsippet to forskjellige måter å stable varer på en pall på (pallmønstre); forbandmønstre og søylemønster.

Forbandmønstre innebærer at enhetene på annethvert lag ligger forskjellig og derved låser hverandre i større eller mindre grad, men det reduserer trykkstyrken med ca. 40 %.

Søylemønster innebærer at enkeltenheter stables på hverandre uten å overlappe med andre enheter. Denne stableformen gir maksimal styrke mht. trykkbelastning pga. at hjørnene har større krenkings-stivhet enn sidene, men stableformen gir dårlig stabilitet uten ekstra sikring med strekkfilm, stropp, bånd eller lignende.